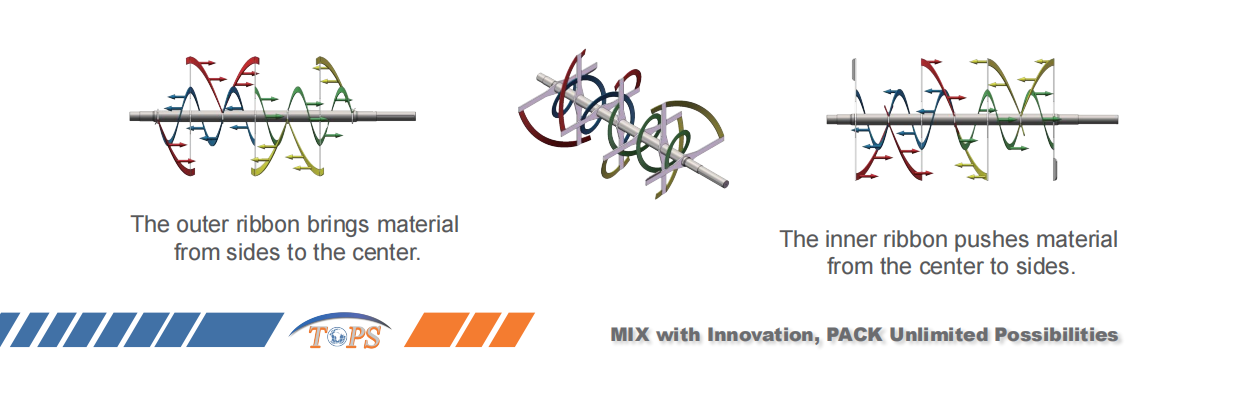

Com ja sabeu, la batedora de cinta és un equip de mescla altament eficient que s'utilitza principalment per barrejar pols amb pols o per barrejar una gran proporció de pols amb una petita quantitat de líquid.

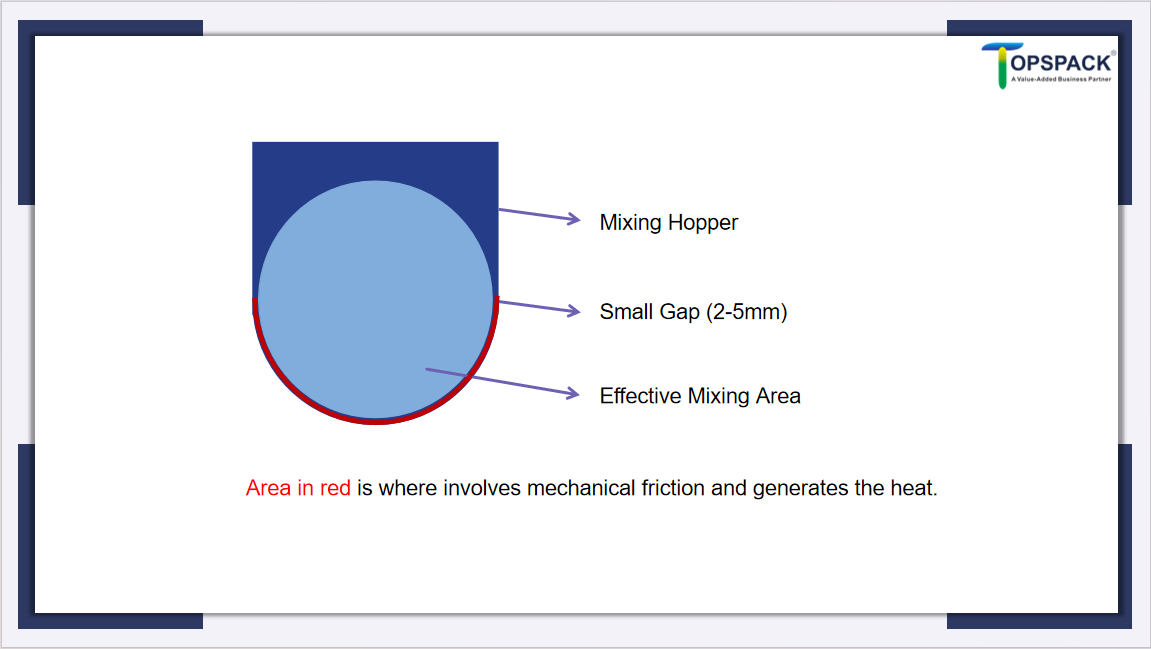

En comparació amb altres mescladores horitzontals, com ara les mescladores de pales, la mescladora de cinta té una àrea de mescla efectiva més gran, però causa cert grau de dany a la forma del material. Això es deu al fet que l'espai entre les pales de la cinta i la paret de la cubeta de mescla és petit, i la força de les cintes i la paret de la cubeta de mescla pot aixafar el material i generar calor, cosa que pot afectar les propietats d'alguns materials.

A l'hora de seleccionar una batedora de cinta, puc tenir en compte els aspectes següents:

- Forma del material: El material ha de ser en pols o en forma de granular petit, i com a mínim el dany a la forma del material ha de ser acceptable.

- Calor generada per la fricció entre el material i la màquina: Si la calor generada afecta el rendiment i les propietats de materials específics.

- Càlcul simple de la mida de la batedora: Calculeu la mida necessària de la batedora de cinta en funció de les necessitats de material.

- Configuracions opcionals: Com ara peces en contacte amb materials, sistemes de polvorització, mitjans de refrigeració o calefacció, segells mecànics o segells de gas.

Després de comprovar la forma del material,La següent preocupació és el problema de la calefacció.

Què hem de fer si el material és sensible a la temperatura?

Algunes pols de les indústries alimentàries o químiques necessiten romandre a temperatures més baixes. La calor excessiva pot causar canvis en les propietats físiques o químiques del material.

Deixa's'utilitza un límit de 50°C com a exemple. Quan les matèries primeres entren a la batedora a temperatura ambient (30°C), la batedora pot generar calor durant el funcionament. En certes zones de fricció, la calor podria fer que la temperatura superés els 50°C, que volem evitar.

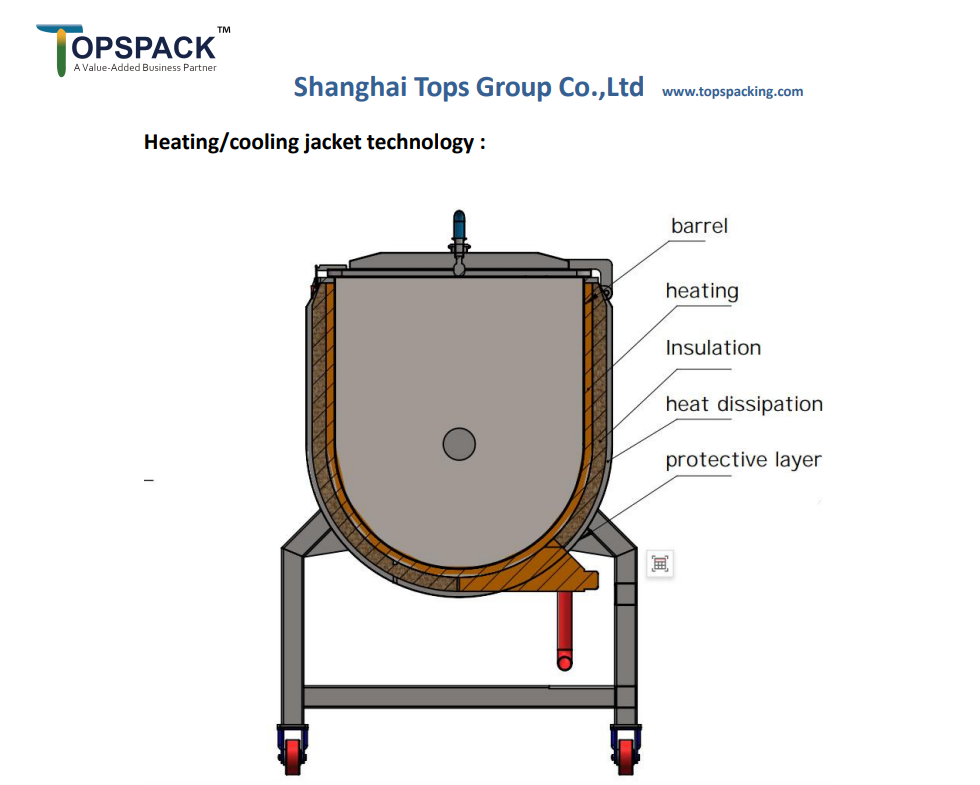

Per solucionar-ho, podem utilitzar una jaqueta de refrigeració, que utilitza aigua a temperatura ambient com a medi refrigerant. L'intercanvi de calor entre l'aigua i la fricció de les parets de mescla refredarà el material directament. A més del refredament, el sistema de jaqueta també es pot utilitzar per escalfar el material durant la mescla, però l'entrada i la sortida del medi calorífic s'han de canviar en conseqüència.

Per a la refrigeració o la calefacció, cal un interval de temperatura d'almenys 20°C és necessari. Si necessito controlar encara més la temperatura, de vegades pot ser útil una unitat de refrigeració per a aigua refrigerant. A més, hi ha altres mitjans, com ara vapor calent o oli, que es poden utilitzar per a la calefacció.

Com es calcula la mida de la batedora de cinta?

Després de considerar el problema de l'escalfament, aquí teniu un mètode senzill per seleccionar la mida de la batedora de cinta, suposant:

La recepta és un 80% de proteïna en pols, un 15% de cacau en pols i un 5% d'altres additius, amb una producció necessària de 1000 kg per hora.

1. Les dadesInecessitat abans del càlcul.

| Nom | Dades | Nota |

| Requisit | QuantsA kg per hora? | Depèn de quant de temps cada vegada.B Temps per hora Per a grans mides com 2000L, una hora per 2 vegades. Depèn de la mida. |

| 1000 kg per hora | 2 vegades per hora | |

| Capacitat | QuantsC kg cada vegada? | A kg per hora÷ B vegades per hora=C kg cada vegada |

| 500 kg cada vegada | 1000 kg per hora ÷ 2 vegades per hora = 500 kg cada vegada | |

| Densitat | QuantsD kg per litre? | Podeu cercar el material principal a Google o utilitzar un recipient d'1 litre per mesurar el pes net. |

| 0,5 kg per litre | Preneu la proteïna en pols com a material principal. A Google són 0,5 grams per mil·lilitre cúbic = 0,5 kg per litre. |

2. El càlcul.

| Nom | Dades | Nota |

| Volum de càrrega | QuantsE litre cada vegada? | C kg cada vegada ÷D kg per litre =E Litre cada vegada |

| 1000 litres cada vegada | 500 kg cada vegada ÷ 0,5 kg per litre =1000 litres cada vegada | |

| Taxa de càrrega | Màxim 70% del volum total | Millor efecte de barreja per a la cintabatedora |

| 40-70% | ||

| Volum total mínim | QuantsF Volum total almenys? | F Volum total × 70% =E Litre cada vegada |

| 1430 litres cada vegada | 1000 litres cada vegada ÷ 70% ≈1430 litres cada vegada |

Els punts de dades més importants són elsSortida(Un kg per hora)iDdensitat (D kg per litre)Un cop tinc aquesta informació, el següent pas és calcular el volum total necessari per a una batedora de cinta de 1500 L.

Configuracions opcionals a tenir en compte:

Ara, explorem altres configuracions opcionals. La consideració principal és com vull barrejar els meus materials a la batedora de cinta.

Acer al carboni, acer inoxidable 304, acer inoxidable 316: De quin material s'ha de fer la batedora de cinta?

Això depèn de la indústria en què s'utilitza la batedora. Aquí teniu una guia general:

| Industrial | Material de la batedora | Exemple |

| Agricultura o química | acer al carboni | Fertilitzant |

| Menjar | Acer inoxidable 304 | Proteïna en pols |

| Farmacèutica | acer inoxidable 316/316L | Desinfectant en pols que conté clor |

Sistema de polvorització: He d'afegir líquid mentre ho barrejo?

Si necessito afegir líquid a la meva barreja o utilitzar líquid per ajudar amb el procés de barreja, cal un sistema de polvorització. Hi ha dos tipus principals de sistemes de polvorització:

- Un que utilitza aire comprimit net.

- Una altra que utilitza una bomba com a font d'energia, capaç de gestionar situacions més complexes.

Segellat d'embalatge, segellat de gas i segellat mecànic: Quina és la millor opció per al segellat de l'eix d'una batedora?

- Segells d'embalatgesón un mètode de segellat tradicional i rendible, adequat per a aplicacions de pressió i velocitat moderades. Utilitzen materials d'embalatge tous comprimits al voltant de l'eix per reduir les fuites, cosa que els fa fàcils de mantenir i substituir. Tanmateix, poden requerir ajustaments i substitucions periòdiques durant períodes de funcionament prolongats.

- Segells de gas, d'altra banda, aconsegueix un segellat sense contacte formant una pel·lícula de gas utilitzant gas a alta pressió. El gas entra a l'espai entre la paret de la batedora i l'eix, evitant les fuites del medi segellat (com ara pols, líquid o gas).

- Segell mecànic compost Ofereix un excel·lent rendiment de segellat amb una fàcil substitució de les peces de desgast. Combina el segellat mecànic i el de gas, garantint fuites mínimes i una durabilitat prolongada. Alguns dissenys també inclouen refrigeració per aigua per regular la temperatura, cosa que el fa adequat per a materials sensibles a la calor.

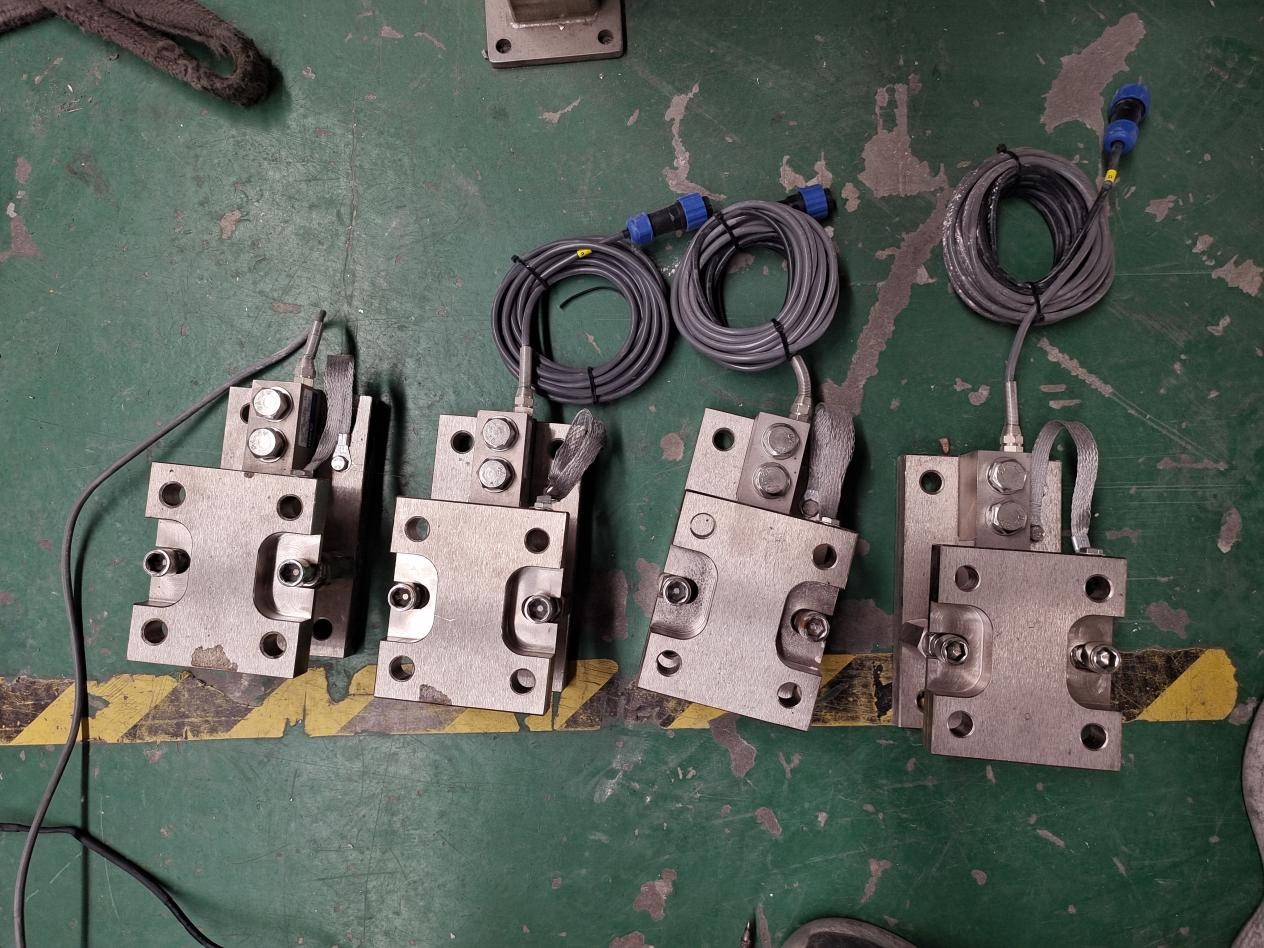

Integració del sistema de pesatge:

Es pot afegir un sistema de pesatge a la batedora per mesurar amb precisió cada ingredient'proporció durant el procés d'alimentació. Això garanteix un control precís de la formulació, millora la consistència del lot i redueix el malbaratament de material. És especialment útil en indústries que requereixen una precisió estricta en les receptes, com ara l'alimentació, la farmacèutica i la química.

Opcions del port de descàrrega:

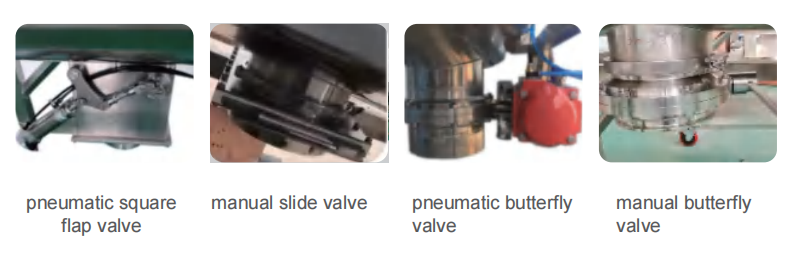

El port de descàrrega d'una batedora és un component crític i normalment presenta diversos tipus de vàlvules: vàlvula de papallona, vàlvula biestable i vàlvula de corredera. Tant la vàlvula de papallona com la biestable estan disponibles en versions pneumàtiques i manuals, oferint flexibilitat segons l'aplicació i els requisits operatius. Les vàlvules pneumàtiques són ideals per a processos automatitzats, ja que proporcionen un control precís, mentre que les vàlvules manuals són més adequades per a operacions més senzilles. Cada tipus de vàlvula està dissenyat per garantir una descàrrega de material suau i controlada, minimitzant el risc d'obstruccions i optimitzant l'eficiència.

Si teniu més preguntes sobre el principi de la batedora de cinta, no dubteu a contactar amb nosaltres per a més consultes. Deixeu la vostra informació de contacte i ens posarem en contacte amb vosaltres en un termini de 24 hores per proporcionar-vos respostes i assistència.

Data de publicació: 26 de febrer de 2025